Die Matrixverkapselung ist das ideale Verfahren, um wertvolle Substanzen, wie Öle oder aktive Komponenten, in einem Matrixmaterial zu verkapseln.Bei diesem Prozess werden mittels Wirbelschichttechnologie verschiedene Substanzen in ein Trägermaterial eingebettet. Während beim Coating die Wirkstoffe ummantelt werden, setzt die Matrixverkapselung auf einen anderen Prozess: die Flüssigkeiten oder feinste Pulver werden in Wirbelschicht mit der Trägerkomponente – der Matrix – so vermengt, dass die Wirkstoffe gleichmäßig im Partikel verteilt sind. Bei den entstehenden Partikeln können Wirkstoffbeladungen bis zu 50-60% erreicht werden ohne die Fließfähigkeit zu beeinträchtigen.

Die Matrixverkapselung bietet eine vielfaltige Fuktionalisierung der Partikel an. Abhängig von späteren Anwendung, können verschiedene Partikeleigenschaften erreicht werden. Beispielweise schützt dr Trägerstoff die eingeschlossenen Flüssigkeitströpfchen (z.B. Omega-3-Fettsäuren oder Vitamine) effizient vor Oxidation. Wo eine Inkompatibilität innerhalb der Formulierung stören würde (etwa bei Bleich-, Reduktions- und Oxidationsmitteln), verhindert die Verwendung von verkapselten Materialilien einen direkten Kontakt mit anderen Komponenten in weiteren Verarbeitugsschritten. Zugleich erlaubt die Enkapsulierung eine kontrollierte Freisetzung flüssiger oder fester Wirkstoffe (Silikonentschäumer, Aromen, Duftstoffe u.a.) beim Auflösen einer komplexen Pulverformulierung über Controlled-Release- oder Slow-Release-Mechanismen.

Verfahren

Um ölhaltige Komponenten in frei fließende Schüttgüter oder Pulver zu verwandeln, werden sie vorab in einer wässrigen Lösung emulgiert. Im Falle von feinen Pulver werden diese oft suspendiert oder in einer Schmelze des verkapselnden Mediums eindispergiert. Im nächsten Schritt folgt, anhängig vom Materialart:

- im Falle einer wässrigen Emulsion/Suspension die Trocknung der externen wässrigen Phase mit dem gelösten Matrixmaterial

- im Fall einer Schmelzemulsion/-suspension die Sprüherstarrung

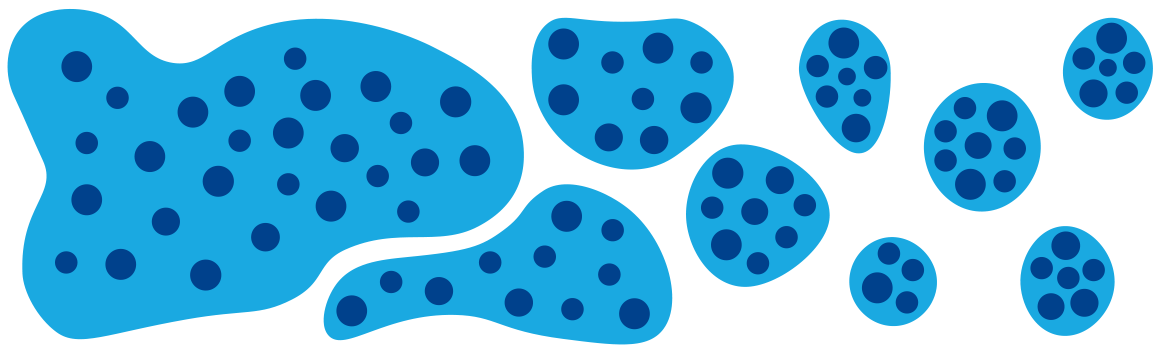

Das Ergebnis sind Pulver und Granulate mit flexibel einstellbaren Partikelgrößen zwischen 20 und 5.000 µm. Die in den Granulaten eingeschlossenen ölhaltigen Tröpfchen haben in der Regel einen durchschnittlichen Durchmesser von 1 µm.

Vorteile

- Freifließende Granulate mit bis zu 50 % Flüssigkeitsbeladung

- Schonende Behandlung sensitiver Komponenten

- Schutz der Partikel gegen externe Einflüsse

- Schutz der Partikel gegen interne Inkompatibilitäten

- Spezifische Controlled-Release- und Slow-Release-Mechanismen

- Verbesserte Lagerstabilität

- Partikel geeignet zur Tablettierung (Direct Compression)